Digitalizacja technik wodno-ściekowych czyli Woda (ścieki) 4.0 Aerzen

fot. Aerzen

Efektywność energetyczna coraz bardziej zyskuje na znaczeniu. Dotyczy to także techniki wodno-ściekowej. Z technicznego punktu widzenia w centrum zainteresowania znajdują się tematy minimalizacji emisji CO2, digitalizacja (Woda 4.0) jak też niemiecka regulacja DWA-A 216 („Kontrola energochłonności i jej analiza – narzędzia do optymalizacji energetycznej oczyszczalni ścieków“) z grudnia 2015 roku.

Także kwestia optymalnego wykorzystania środków publicznych jest coraz bardziej istotna. Pojawiają się zatem nowe biznesowe szanse, ale także i wyzwania. DWA-A 216 odnosi się do instalacji uzdatniania ścieków oraz ich odprowadzenia (przetłoczenia). Przykładowo: w tym ujęciu pompy w przepompowniach ścieków podlegają takiej samej energetycznej ocenie jak pompy zainstalowane bezpośrednio na oczyszczalni. W zakresie oczyszczania ścieków deszczowych oraz mieszanych (np. z filtrów retencyjnych) nie istnieją obecnie żadne wystarczające doświadczenia praktyczne. To samo dotyczy płukania ciśnieniowego, transportu pneumatycznego, odwodnienia próżniowego i sieci ciśnieniowej. DWA-A 216 przedstawia zatem naukową pomoc systemowej i energetycznej optymalizacji oczyszczalni ścieków i przedstawia do dyspozycji jej metodykę. Firma Aerzener Maschinenfabrik zamierza także aktywnie uczestniczyć w tym projekcie i niejako przestawić użytkownikom, a także biurom projektów i wykonawcom instalacji użytkową platformę, która łączyłaby teorię z praktyką.

Dlaczego Woda 4.0 ?

Idea jest taka, iż mieliśmy już 3 rewolucje przemysłowe. Pierwsza: wprowadzenie mechanicznej produkcji napędzanej wodą i parą, druga: pojawienie się elektrycznych linii produkcyjnych, trzecia: wprowadzenie elektroniki i techniki informatycznej do procesów produkcyjnych jak przykładowo programowalne sterowniki czy komputery. Czwarta rewolucja przemysłowa – jest zbiorczym terminem dla technik i zasad funkcjonowania organizacji łańcucha wartości łącznie stosujących lub używających systemów cyber-fizycznych, internetu rzeczy i przetwarzania chmurowego. Według takiego podejścia jest urzeczywistnieniem inteligentnej fabryki, w której systemy cyber-fizyczne sterują procesami fizycznymi, tworzą wirtualne (cyfrowe) kopie świata realnego i podejmują zdecentralizowane decyzje, a poprzez Internet rzeczy w czasie rzeczywistym komunikują się i współpracują ze sobą oraz z ludźmi, natomiast dzięki przetwarzaniu chmurowemu są oferowane i użytkowane usługi wewnętrzne i międzyoperacyjne.

Obecnie w Niemczech podjęto więc pomysł transferu cech Przemysłu 4.0 do obszaru wodno-ściekowego: Woda 4.0. Wiąże się z tym małe zamieszanie. Gdyż niedawno opublikowana w USA książka Woda 4.0 autorstwa profesora Sedlaka opisała już 4 rewolucje w przemyśle wodnym. Woda 1.0: to zaopatrzenie w wodę w starożytnym Rzymie za pomocą akweduktów, kanałów i rur, Woda 2.0: uzdatnianie wody za pomocą chloryzacji i filtracji do celów pitnych, Woda 3.0: stosowanie oczyszczalni ścieków i kanalizacji, zaś Woda 4.0 to używanie technologii w celu walki z niedoborem wody.

W wydaniu niemieckim Woda 4.0 to to samo co Przemysł 4.0 tylko w ujęciu dla przemysłu wodno-ściekowego wraz digitalizacją, sieciową automatyzacją, system monitoringu i innymi nowymi technologiami. W tym wypadku Woda 4.0 jest tylko kopią Przemysłu 4.0, zwłaszcza że w przeszłości nie pojawiały się terminy Woda 1.0, 2.0 czy 3.0. Jednakże nie trudno wyobrazić sobie, iż Woda 4.0 opisuje rewolucję w przemyśle wodnym w ostatnim stuleciu w nieco uproszczonym stylu. Dokładniej opisalibyśmy to w następujący sposób:

- pierwsza rewolucja (Woda 1.0) to zastosowanie sedymentacji i chemikaliów w procesie oczyszczania wody i ścieków

- druga rewolucja (Woda 2.0) to zastosowanie oczyszczania ścieków metodą osadu czynnego

- trzecia rewolucja (Woda 3.0) to zastosowanie membran do odsalania oraz oczyszczania ścieków i recyklingu

- czwarta rewolucja (Woda 4.0) to wprowadzenie zaawansowanych systemów cyber-fizycznych

Oczyszczalnia ścieków jako producent energii.

Jednym z istotnych elementów jest przemiana oczyszczalni ścieków z istotnego biorcy energii na producenta energii (pozytywny bilans energetyczny). Ciekawym wydarzeniem może jawić się finansowany ze środków unijnych projekt „POWERSTEP“ (www.powerstep.eu) czyli oczyszczalnia ścieków przyszłości. W tym wypadku już na początku procesu oczyszczania powinno wykorzystywać się chemiczną energię osadu czynnego, tak aby uzyskiwać więcej biogazu a ostatecznie produkować więcej ciepła i energii. Takie technologie jak: ekstracja związków węgla, deamonifikacja, eliminowanie i recykling amoniaku i azotu zawartych w ściekach ale także technolgie Power-2-Gas- und Heat-2-Power są obecnie testowane w sześciu europejskich oczyszczalniach ścieków.

Energooszczędny system napowietrzania

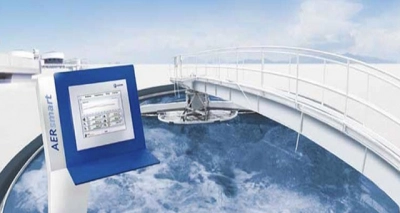

Drugim istotnym punktem jest optymalizacja systemu napowietrzania, który to jest niemalże w 60% odpowiedzialny za zużycie energii całej oczyszczalni. Przez energooszczędny system napowietrzania rozumie się nie tylko energooszczędne dmuchawy ale także energetycznie optymalne elementy napowietrzające: dyfuzory zamontowane bezpośrednio z reaktorach biologicznych. Firma Aerzener Maschinenfabrik GmBH oferuje system zwany Performance³, polegający na oferowaniu miksu trzech technologii: dmuchaw rotacyjnych (root’sa), sprężarek rotacyjnych i turbodmuchaw celem optymalizacji energetycznej. Umiejętnie połączone trzy technologie wraz z inteligentym sterownikiem AERsmart zapewniają obciążenie podstawowe za pomocą turbodmuchawy Aerzen Turbo, częściowe za pomocą sprężarki rotacyjnej Delta Hybrid, które to współdziałają razem w trakcie obciążenia szczytowego. W ten sposób transfer tlenu jest realizowany zawsze w energetycznie najbardziej efektywny sposób. Dzięki sterownikowi nadrzędnemu AERsmart można ponadto przedstawiać analizy energetyczne pracujących maszyn, wprowadzać zmiany a także porównywać aktualne parametry pracy z wartościami idealnymi dla danej instalacji oraz odpowiednio je korygować. W ten sposób wytyczne regulacji DWA-A 216 realizuja się poprzez naciśnięcie guzika ! Ważna jest idea pracy sterownika AERsmart: kontroler tak rozdziela wymagany strumień powietrza na funkcjonującą kombinację urządzeń, aby pracowały one możliwie najbliżej swoich optymalnych sprawności. W ten sposób cały park maszynowy pracuje w optimum sprawności. Dodatkową zaletą jest także fakt, iż zintegrowane moga być nie tylko dmuchawy czy spreżarki produkcji Aerzenera, ale także innych producentów.

Czym byłyby jednakże najlepsze maszyny, gdyby zawodził sam system dystrybucji tlenu w ściekach czyli dyfuzory ? Na etapie projektowania Aerzen preferuje system napowietrzania firmy AQUACONSULT składający się z dyfuzorów AEROSTRIP®. Dlaczego dyfuzory AEROSTRIP® są tak wydajne? Tajemnica tkwi w membranie, gdyż wielkość pęcherzyków ma znaczenie. Drobne pęcherzyki powietrza mają w sumie dużą powierzchnię, która to wraz z doskonałym rozprowadzeniem pęcherzyków zapewniają lepszy transfer tlenu w porównaniu z tradycyjnymi dyfuzorami. Dzięki temu do dostarczenia tej samej ilości tlenu wymagane jest mniejsze natężenie przepływu powietrza, co często powoduje, iż w konsekwencji możemy dobrać mniejszą (czytaj tańszą i energetycznie efektywniejszą) dmuchawę. Doskonale wpisuje się to w filozofię firmy Aerzen, która to wyposażając oczyszczalnie w dmuchawy czy sprężarki napowietrzające kieruje się zasadą najmniejszej energochłonności przy największym transferze tlenu. Wyjątkowe właściwości dyfuzora AEROSTRIP® zostały potwierdzone wielokrotnymi pomiarami przeprowadzanymi przez uniwersytety, władze publiczne oraz niezależne instytuty badawcze. Warto nadmienić, iż wyśmienite parametry dyfuzora AEROSTRIP® są osiągane nie tylko w trakcie testów w czystej wodzie, ale także w praktycznym zastosowaniu w ściekach. Testy wykazały tzw. wartość alfa ~0.8, jednakże z praktycznego punktu widzenia wartość energii koniecznej do usunięcia BZT5 będzie miała dla użytkowników większe znaczenie. Oczyszczalnie ścieków wyposażone w AEROSTRIP® wymagają mniej niż 0.3 kWh na redukcję 1kg BZT5 !

W ten sposób użytkownicy, biura inżynieryjne, wykonawcy instalacji otrzymują całościową koncepcję „z jednej ręki”, tak aby wizualizować istotne dane procesowe układu, posiadać możliwość ich komunikacji oraz optymalizacji a w ostatecznym rozrachunku wykorzystywać najlepszy możliwy model energetyczny.