Jak szacować straty ciepła instalacji przemysłowych?

fot. PAROC

Procesy fizyczne, jakie zachodzą w funkcjonujących instalacjach przemysłowych czy rurociągach ciepłowniczych, są bardzo złożone. To, co głównie interesuje inżynierów i projektantów, a więc wielkość strat ciepła z układu oraz temperatury panujące na powierzchniach roboczych, zależą od całego szeregu czynników. Wśród nich szczególną uwagę warto zwrócić na siłę wiatru. Jak aspekt ten wpływa na izolacyjność termiczną, a w efekcie wydajność instalacji?

W idealnym świecie instalacje przemysłowe zabezpieczano by możliwie jak najgrubszą warstwą izolacji, co pozwalałoby na zredukowanie strat ciepła do minimum, a w konsekwencji na uzyskanie procesów maksymalnie efektywnych z punktu widzenia utrzymania ruchu i kosztów eksploatacji. – W rzeczywistości grubość izolacji często bywa mocno ograniczana, co wynika z barier technicznych lub czysto finansowych – podkreśla Michał Nękanowicz, Doradca Techniczny ds. Współpracy z Biurami Projektowymi w Paroc Polska. – Dobór odpowiednich wymiarów materiału powinien wszak znaleźć uzasadnienie ekonomiczne, co oczywiście nie jest łatwe, biorąc pod uwagę chociażby rosnące ceny energii – dodaje.

Grubość izolacji rurociągów w postaci mat czy otulin powinna zatem stanowić wypadkową szeregu czynników, co pozwoli na jak najdokładniejsze oszacowanie strat związanych z akumulowaniem lub transportem medium. Zasad obliczania strat ciepła dostarcza norma PN-EN ISO 12241:2010 „Izolacja cieplna wyposażenia budynków i instalacji przemysłowych -- Zasady obliczania”. W celu określenia wymaganej izolacji, niezbędna jest znajomość geometrii obiektów oraz właściwości fizycznych materiałów, z których są one wykonane. Znaczenie mają też czynniki środowiskowe.

Opór cieplny niejedno ma imię

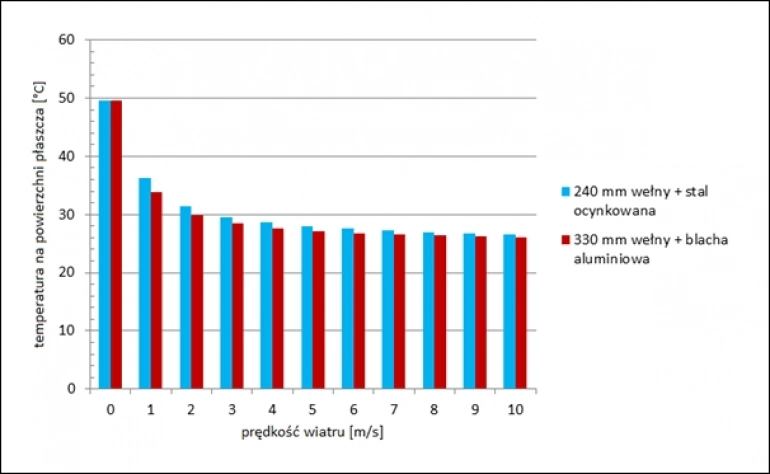

Straty cieplne wzrastają współmiernie do rosnącej amplitudy temperatur transportowanego medium i otoczenia, choć w dużej mierze zależą także od oporu, jaki energia termiczna napotka na swojej drodze, przenikając na zewnątrz rurociągu. Opór cieplny R oblicza się jako sumę cząstkowych wartości oporów przewodzenia warstw przewodu (Ri) oraz oporów przejmowania ciepła na wewnętrznej powierzchni rurociągu (Rsi) i zewnętrznej powierzchni osłony izolacji (Rse). Odwrotność oporu cieplnego R określana jest jako współczynnik przenikania ciepła U, który często wykorzystuje się przy określaniu izolacyjności przegród budowlanych.

Z punktu widzenia inżyniera projektującego instalacje, które docelowo mają przebiegać na zewnątrz budynków, szczególne znaczenie zdaje się mieć właśnie opór przejmowania ciepła po stronie zewnętrznej rurociągu (Rse). – Wielkość ta zależy głównie od współczynnika przejmowania ciepła oraz radiacyjnej wymiany ciepła, a te z kolei oblicza się m.in. na podstawie prędkości wiatru, średnicy płaszcza, współczynnika emisyjności materiałów czy amplitudy temperatur osłony izolacji i otaczającego powietrza – wyjaśnia Michał Nękanowicz. – Zmiana któregokolwiek z parametrów wpływa na wartość współczynnika przejmowania ciepła, z czego największe znaczenie ma właśnie prędkość wiatru – dodaje ekspert Paroc.

Nie rzucaj liczb na wiatr!

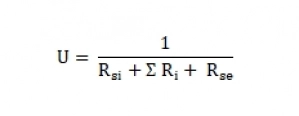

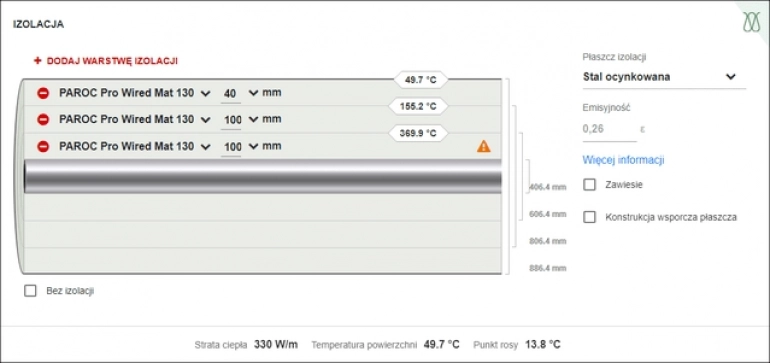

Aby unaocznić, jak prędkość wiatru wpływa na parametry termiczne izolacji i rurociągu jako całości, warto skorzystać z narzędzia obliczeniowego PAROC Calculus. Do przykładowych obliczeń weźmy stalowy rurociąg o średnicy zewnętrznej 406,4 mm i grubości ścian 8,8 mm, który będzie transportować parę wodną o temperaturze 550°C. Hipotetyczny przewód biegnie na zewnątrz, dlatego określmy też warunki atmosferyczne: średnia temperatura otoczenia wynosi 25°C, a wilgotność względna powietrza – 50%. W ramach eksperymentu wykorzystaliśmy niepalną matę z wełny kamiennej PAROC Pro Wired Mat 130, której przewodność cieplna w temperaturze 600°C wynosi 0,161 W/mK.

Ponieważ mamy do czynienia z rurociągiem wysokotemperaturowym, niezbędne będzie założenie takiej grubości izolacji, która nie tylko pozwoli na ograniczenie strat ciepła, ale zapewni też prawidłową temperaturę płaszcza – maximum 50°C, zgodnie z wymaganiami normy PN-EN ISO 12241:2010. Jeśli przyjmiemy prędkość wiatru na poziomie 0 m/s, potrzebować będziemy do tego zadania izolacji trójwarstwowej o łącznej grubości 240 mm (w przypadku płaszcza ze stali ocynkowanej) lub 330 mm (przy płaszczu aluminiowym).

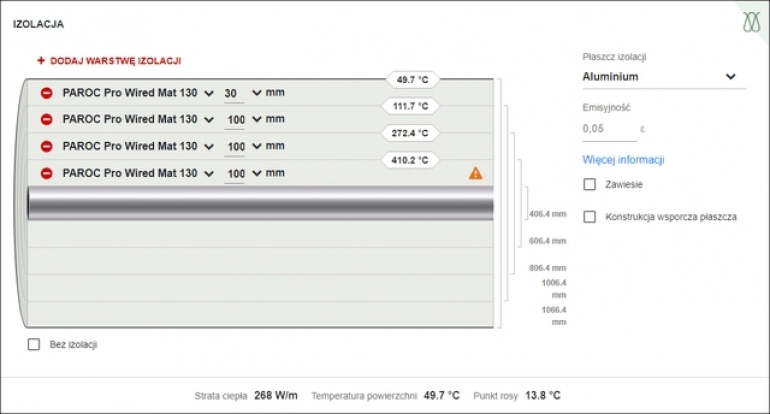

To, jak gwałtownie zmienia się temperatura na powierzchni płaszcza w warunkach odmiennej prędkości wiatru przy zachowaniu tej samej grubości izolacji, obrazuje poniższy wykres.

Aby ciepło... nie przeminęło z wiatrem

Praktyka projektowa udowadnia, że opór przejmowania ciepła po stronie zewnętrznej izolowanych rurociągów jest co najmniej o rząd większy po, niż po stronie wewnętrznej. Jednocześnie wielkość ta zmienia się znacząco wraz z rosnącą prędkością wiatru.

– Wiatr ma to do siebie, że potęguje wymianę ciepła pomiędzy powierzchnią izolacji, a otaczającym je powietrzem – podkreśla Michał Nękanowicz. – Dokonując kalkulacji parametrów izolacji warto zatem uwzględnić średnie wartości prędkości wiatru w danym miejscu. Dobrane rozwiązanie może bowiem wpłynąć zarówno na wielkość strat ciepła, jak też na temperaturę powierzchni płaszcza izolacji – podsumowuje ekspert Paroc.