Cobot – co to właściwie jest?

fot. Mitsubishi Electric

Definiowanie Cobota zaczynamy od sprawdzenia jak opisują go Normy. Na początek weryfikujemy normę „ISO 10218-1 Wymagania bezpieczeństwa dla robotów przemysłowych – Część 1: Roboty”

Opisuje ona roboty przemysłowe, główne aspekty ich bezpieczeństwa oraz funkcje odnoście współpracy robota z człowiekiem, nie znajdziemy tutaj żadnej informacji na temat Cobotów.

Następnie „ISO 10218-2” czyli część druga tej samej normy która odnosi się do integracji robota przemysłowego. W tej normie w znacznym stopniu określone są tryby współpracy robota z człowiekiem – tutaj również nie znajdziemy definicji cobota.

Poszukując dalej natrafiamy na jedyną definicję cobota, niestety pochodzi z wątpliwego źródła (Wikipedia). Jest to definicja podająca że: „cobot, robot współpracujący to robot który jest przeznaczony do współpracy, interakcji z człowiekiem w określonej wspólnej przestrzeni w bliskiej odległości.”

Więc jak poprawnie zdefiniować cobota?

I co w takim razie mówią o nim normy na których powinniśmy bazować?

Zacznijmy od normy ISO 10218-1 i opisania robotów przemysłowych: (tłumaczenie własne)

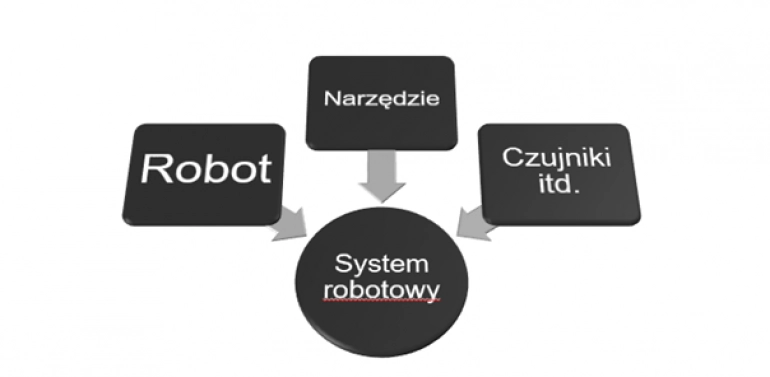

„Robot jest po prostu komponentem w końcowym współpracującym systemie robotowym i sam w sobie nie wystarcza do bezpiecznej pracy współpracującej.”

Kwestią na którą należy zwrócić uwagę w tej definicji jest to, że nie istnieje coś takiego jak Cobot czy robot współpracujący. Możemy mówić jedynie o robotowym systemie współpracującym, podobnie jak robot sam w sobie, ramię robota jest maszyną niedokończoną, co oznacza że nie jest w stanie samodzielnie wykonywać zadań. Dopiero robot z podłączonymi: narzędziem, peryferiami, czujnikami i innymi niezbędnymi komponentami jest systemem robotowym i może być maszyną wykonującą określoną pracę. Taki system robotowi może być systemem współpracującym, który możemy definiować i którego pracę możemy opisywać

Tutaj powstaje kolejne pytanie, czym jest praca współpracująca?

Według normy ISO 10218-1 praca współpracująca jest to stan, w którym zaprojektowane w tym celu roboty bezpośrednio współpracują z człowiekiem w zdefiniowanej przestrzeni roboczej która musi być określona już na etapie projektowania całej stacji, nie jest to po prostu zasięg pracy robota.

Dalej znajdujemy informację na temat maksymalnej, bezpiecznej prędkości za którą uznawane jest 250mm/s lub mniej, jest to zależne od oceny ryzyka. Ostatnią ważną wzmianką jest, że robot sam w sobie nie jest bezpieczny a musi stać się elementem robotowego systemu współpracującego.

W drugiej części normy znajdujemy często przewijający się zapis o tym że prędkość, odległości i inne parametry powinny być określone poprzez ocenę ryzyka, jednakże nie jest opisane w jaki sposób przeprowadzić taką ocenę ryzyka. Rodzi nam to sporo niejasności, jak podejść do oceny ryzyka, co powinniśmy oceniać i pozostawia szerokie spektrum do dowolnej interpretacji.

Kolejnym dokumentem w którym staramy się znaleźć informację na temat Cobotów, jest specyfikacja technicznej „ISO/TS 15066 Roboty i urządzenia robotyczne- Roboty współpracujące”

Musimy jednak pamiętać że specyfikacja techniczna są to wytyczne a nie norma. Już na początku mamy informację że wszystkie te wartości, wskazówki w niej zawarte mogą ulec zmianie (aktualnie komitet organizacyjny ISO pracuje nad tym aby tą specyfikację techniczną wpisać do drugiej części normy, odnośnie integracji robotów natomiast na dzień dzisiejszy jest to bardziej poradnik niż jakiś standard lub wytyczne które nasz sztywno trzymają)

W specyfikacji technicznej znajdziemy bardziej szczegółowe informacje o tym jak wdrażać roboty współpracujące. Dodatkowo kilka przydatnych zapisów takich jak: informacja że limity prędkości zależą od bezwładności (masy) i najmniejszej powierzchni robota która może mieć kontakt z odsłoniętym obszarem ciała, zapis mówiący o tym, że jeśli narzędzia lub detal przenoszony przez robota ma ostre krawędzie to robot będąc obok człowieka musi się zatrzymać albo zwolnić do bardzo niskiej prędkości czyli do maksymalnie 50 mm/s. Kolejna przydatną informacją, którą możemy tutaj znaleźć jest mapa ciała człowieka z progami bólu i maksymalnymi siłami którymi robot może działać. I w zasadzie integrując robota współpracującego, aplikacje współpracujące z człowiekiem powinniśmy zmierzyć te siły tak, aby nie przekraczały tych określonych wartości. Natomiast, nigdzie w tej specyfikacji technicznej nie jest podane jasno jak wykonać pomiary, jakiej metody pomiarowej użyć tak aby uzyskać powtarzalne rezultaty. Ponownie ta sytuacja rodzi kolejne niejasności i dale szerokie pole do interpretacji.

Także podsumowując normy i specyfikację techniczną możemy sobie zadać trochę przewrotne pytanie: który robot jest robotem współpracującym? Który wygląda na robota współpracującego?

W światle norm paradoksalnie żaden z powyższych robotów nie jest robotem współpracującym, ponieważ robot sam w sobie nie jest wystarczający do bezpiecznej współpracy, dopiero możemy mówić o współpracującym systemie robotowym

A więc który z robotów może stać się częścią współpracującego systemu robotowego?

Każdy!

Zarówno cobot jak nasze standardowe roboty przemysłowe mogą stać się częścią systemu robotycznego. W normach i specyfikacji technicznej mamy opisane 4 tryby współpracy ale operacje oparte na współpracy musza obejmować tylko jedną z wymienionych funkcji:

- Monitorowanie zatrzymywanie bezpieczeństwa

- Monitorowanie prędkości i pozycji

- Prowadzenie ręczne

- Ograniczenie mocy i siły

Porównując klasyczne roboty mamy z reguły dostępne tylko dwie pierwsze funkcje (z możliwością rozszerzenia o kolejne, w granicach zachowania bezpieczeństwa), a w przypadku Cobota mamy dostępne wszystkie cztery funkcje jednocześnie.

Kategoryzacja obu typu robotów wynika z narzuconych określeń, że robot musi posiadać co najmniej jedną z wyżej wymienionych funkcji, aby kategoryzować go jako część współpracującego systemu robotycznego. Jeśli spojrzymy na wydajności tych robotów to mamy jasne porównanie:

Standardowy 10 000 mm/s

Cobot 1 000 mm/s

Rodzi to wiele pytań czy i kiedy warto stosować robota czy nie wystarczy zastosować zwykłego robota z funkcjami bezpieczeństwa?

Porównując cechy robotów

- tylko część przestrzeni jest przestrzenią współpracy,

- ograniczenie prędkości i przestrzeni pracy,

- robot zatrzymuje się tylko wtedy gdy człowiek jest w stanie go dotknąć,

- robot zwalnia tylko wtedy gdy człowiek się zbliża (zatrzymuje się gdy człowiek wchodzi do przestrzeni roboczej jest to bezpieczne zatrzymanie bez generowania błędów, po wycofaniu się robot wznawia pracę).

System też możemy uznać za współpracujący system robotowy, pomimo że mamy sporadyczną współpracę robota z człowiekiem która w 90% przypadków warunków przemysłowych jest wystarczająca. W sytuacji gdy mamy szybkiego robota, aplikacja działa sprawnie i przez większość czasu jest wydajna. Mamy współpracę robota z człowiekiem kiedy tego faktycznie potrzebujemy, przy zachowaniu zgodność z normami, a wszystkie funkcje są jasno opisane w wymienionych dokumentach.

Wobec tego, co wziąć pod uwagę jeśli chcemy wdrożyć cobota współpracującego?

Odpowiadając na to pytanie warto wziąć pod uwagę to, że musimy mówić o systemie robotowym, zaczynając od robota który jest tutaj najważniejszą częścią. Robot, aby był określany jako współpracujący lub nadawał się na cześć takiego systemu współpracującego musi mieć specjalnie zaprojektowane pod tym kątem ramiona. Cechy współpracującej stacji robota:

- brak stref ściskających,

- brak ostrych krawędzi,

- ograniczona siła/moment,

- ograniczenie prędkości,

- ograniczenia zakresu pracy,

- sygnalizacja świetlna ( w ME pierścień ledowy który jasno pokazuje w jakim trybie pracy jest ten robot i czy można do niego podejść.

Drugim kluczowym elementem, często niedocenianym jeśli chodzi o aplikacje współpracujące, jest narzędzie. Musimy pamiętać, że nawet jeśli wdrożymy robota współpracującego ale zainstalujemy na nim ostre narzędzie to taki robot już nie będzie robotem współpracującym, łatwo może komuś zrobić krzywdę. Dlatego tutaj bardzo ważnym elementem jest odpowiedni dobór narzędzi. Na rynku istnieje już pewna gama dedykowanych narzędzi zarówno chwytaków jak i wkrętaków, które są projektowane pod kątem współpracy z człowiekiem, posiadają takie funkcje jak informacje świetlną o stanie jego pracy, mają ograniczane siły oraz moment, nie posadają ostrych krawędzi.

Budując odpowiedz na pytanie czy to się opłaca trafiamy na trudność – cenę tych narzędzi. Odpowiedni wkrętak współpracujący, który nam zapewni bezpieczną współpracę robota z człowiekiem potrafi być trzy razy droższy niż standardowy wkrętak do aplikacji zrobotyzowanych.

Mamy robota współpracującego, mamy odpowiednie narzędzie, kolejną kwestią jest detal na którym robot pracuje. Jest to element który robot przenosi więc musi on spełniać takie same wymagania odnośnie bezpieczeństwa. Musimy sprawdzić czy ma ostre krawędzie, jaka jest jego waga (przenoszenie 10kg elementów które w trakcie pracy mogą zostać upuszczone przez robota może stwarzać zagrożenia) temperatura czy jest toksyczny – wszystkie te zagrożenia musimy wziąć pod uwagę na etapie oceny ryzyka.

W kolejnym kroku musimy zatroszczyć się o bezpieczeństwo operatorów w całej stacji i otoczeniu robota. Wspólna przestrzeń robocza czyli maszyna i peryferie musza być bezpieczne dla ludzi, musimy zadbać o to aby w tej przestrzeni robota i człowieka nie było szybko poruszających się elementów, ostrych krawędzi czy też aby środowisko nie było toksyczne jak np. w jakich aplikacjach malowania gdzie staramy się eliminować ludzi z tych toksycznych, niebezpiecznych miejsc

Wygląda to bardzo skomplikowanie i z wieloma ograniczeniami ale musimy myśleć całościowo o stacji współpracującej czyli robot, narzędzie, detal oraz otoczenie

Odpowiadając na pytanie czy to się opłaca najlepiej jest zrobić proste obliczenie zwrotu z inwestycji:

Standardowy robot

- Koszty pracy: 2 operatorów / 3 zmiany = 6 * 60 000zł = 360 000zł

- Koszt stanowiska zrobotyzowanego: koszt robota * 3 = 100 000zł * 3 = 300 000zł

- Koszt pracy stanowiska zrobotyzowanego: 25% kosztów pracy manualnej = 90 000zł

- Oszczędność kosztów pracy: 360 000zł – 90 000zł = 270 000zł

- ROI: 1 rok i 2 miesiące

Cobot

Wariant optymistyczny:

- Koszty pracy: 1 operatora / 3 zmiany = 3 * 60 000zł = 180 000zł

- Koszt stanowiska zrobotyzowanego: koszt robota * 3,5 = 100 000zł * 3,5 = 350 000zł

- Koszt pracy stanowiska zrobotyzowanego: 25% kosztów pracy manualnej = 45 000zł

- Oszczędność kosztów pracy: 180 000zł – 45 000zł = 135 000zł

- ROI: 2 lata i 8 miesięcy

Wariant pesymistyczny:

- Koszty pracy: 1 operatora / 3 zmiany = 3 * 60 000zł = 180 000zł

- Koszt stanowiska zrobotyzowanego : koszt 2szt. robota * 3,5 = 200 000zł * 3,5 = 700 000zł

- Koszt pracystanowiska zrobotyzowanego: 25% kosztów pracy manualnej = 45 000zł

- Oszczędność kosztów pracy: 180 000zł – 45 000zł = 135 000zł

- ROI: 5 lat i 3 miesiące

A więc czy Cobot się opłaca?

To jest dość trudne pytanie i biorąc pod uwagę rachunek czysto finansowy to możemy postawić tezę że rzadko się to opłaca. Natomiast wychodząc poza ramy aspektów czysto finansowych, jeśli w rachunku uwzględnimy takie kwestie jak łatwość przezbrajania robota czy brak inwestycji roboczogodzin w programowanie wtedy pytanie to nabiera sensu.

Pewne jest że Coboty są przyszłością, być może niekoniecznie w takie formie jak dzisiaj je widzimy. Roboty te cały czas ewoluują, na rynku da się zaobserwować tendencję przenoszenia funkcjonalności współpracujących z Cobotów do standardowych robotów przemysłowych. Kolejnym aspektem który trzeba obserwować i który się dość dynamicznie rozwija się roboty hybrydowe. Roboty te potrafią pracować na wysokich prędkościach, mają parametry przemysłowe ale też w razie czego można przełączać je w tryb współpracujący, gdzie zmniejszamy siły prędkości i dokładamy funkcje cobota do klasycznego robota przesyłowego

Ciekawym tego typu rozwiązaniem jest system nad którym współpracujemy wraz z firmą Realtime Robotics

O co chodzi w tym projekcie?

Mamy trzy/cztery kamery 3D pracujące na naszym stanowisku, które na bieżąco w czasie rzeczywistym monitorują cała przestrzeń pracy robota oraz określoną przestrzeń tej współpracy, dzięki temu są w stanie reagować na bieżąco na to co się dzieje. Taka sytuacja powoduje że roboty współpracują ze sobą, „obserwują się” a w sytuacji gdy operator wchodzi w przestrzeń pracy robota, to ten zatrzymuje się przed kolizją. Mamy możliwość wyeliminowania kontaktu pracy robota z człowiekiem. W tym rozwiązaniu mamy aspekt współpracy cobota z człowiekiem, gdzie robot unika kolizji, kluczowym elementem tego programu jest specjalnie zaprojektowany chip służący do obliczani trajektorii robota w czasie rzeczywistym. Jeśli operator włoży rękę, przetnie trajektorię ruchu wtedy robot zatrzyma się i obliczy sobie nową trajektorię omijając rękę operatora. Jesteśmy w stanie programować robota punk po punkcie wyznaczając zadania, przykład: robot ma za zadani pobrać element i przenieść go z punktu a do b, wykonując prace nie musi się trzymać sztywnych trajektorii to jakie ruchy wykona po drodze zależy od otoczenia. Dzięki tej funkcji nadajemy robotom świadomość otocznia, właśnie tej funkcji aktualnie najbardziej brakuje w aplikacjach współpracujących. W dalszym ciągu pracujemy nad tym, aby robot nie wytwarzał różnych sił określonych. Kolejnym krokiem w rozwijaniu robota będzie ogólne unikanie sił.

Czy jest jakieś rozwiązanie na to?

Niestety jeszcze nie ma, natomiast wraz z Realtime Robotic pracujemy nad tym. Na ten moment sens ma użycie tego systemu wraz z Cobotami, przez wzgląd na zminimalizowanie monety i siły. Natomiast bardziej używamy tego systemu pod kątem współpracy wielu robotów, pod kątem łatwiejszego programowania oraz bardziej zadaniowego podejścia do programowania

System ten jest przyszłością robotów współpracujących która powoli wchodzi na rynek. Można go stosować zarówno z cobotami jak i standardowymi robotami. Można go kupić jako osobny system podłączony do naszych robotów, natomiast cały czas pracujemy nad tym żeby zintegrować chip obliczający trajektorię ruchu w naszych kontrolerach.

Wojciech Łaś

Mitsubishi Electric