Przemysł drzewny - wysoko wydajne rozwiązania dla ekologicznego suszenia i obróbki drewna.

fot. CAREL

Zwiększenie efektywności energetycznej w procesie suszenia drewna dzięki odzyskowi ciepła

Suszenie drewna to kluczowy ale bardzo energochłonny etap procesu produkcji w przemyśle drzewnym. Niezależnie od tego, czy odbywa się w tradycyjnych suszarniach komorowych, czy w suszarniach taśmowych pracujących w trybie ciągłym, proces ten wiąże się z dużymi stratami energii – zwłaszcza poprzez usuwanie gorącego, wilgotnego powietrza na zewnątrz. W dobie, gdy efektywność energetyczna i zrównoważony rozwój nie są już wyborem, lecz standardem, odzysk utraconej energii staje się nie tylko możliwy technologicznie, ale również ekonomicznie uzasadniony.

Wymienniki ciepła powietrze–powietrze, szczególnie te zaprojektowane z myślą o pracy w trudnych warunkach przemysłowego suszenia, stanowią inteligentne rozwiązanie. Dzięki odzyskowi energii cieplnej z powietrza wywiewanego i ponownemu jej wykorzystaniu w procesie suszenia, możliwe jest znaczne ograniczenie zużycia paliwa, obniżenie emisji oraz skrócenie czasu zwrotu z inwestycji.

Technologia suszenia i jej potencjał odzysku ciepła

W zakładach przetwórstwa drewna w procesie suszenia dominują dwie główne technologie: suszarnie komorowe oraz suszarnie taśmowe. Choć różnią się one konstrukcją i sposobem działania, obie mogą znacząco skorzystać na zastosowaniu systemów odzysku ciepła.

Suszarnie komorowe cieszą się dużą popularnością ze względu na swoją prostotę i pracę w trybie wsadowym. Emitują jednak duże ilości gorącego, wilgotnego powietrza w regularnych odstępach czasu. Strumień ten niesie ze sobą znaczną ilość energii cieplnej, która – bez zastosowania odzysku ciepła – zostaje bezpowrotnie utracona, oddana na zewnątrz do otoczenia. Poprzez integrację wymienników ciepła płytowych z systemem, ciepłe powietrze wyrzutowe pozwala na podgrzanie powietrza nawiewanego, co znacznie poprawia efektywność energetyczną całego procesu.

Z kolei suszarnie taśmowe pracują w sposób ciągły i są najczęściej stosowane do materiałów o wysokiej wilgotności, takich jak zrębki drzewne czy trociny. Stały przepływ powietrza i stabilne warunki wyciągowe sprawiają, że są one wyjątkowo dobrze przystosowane do skutecznego odzysku ciepła. W niektórych instalacjach z wymiennikami ciepła uzyskano oszczędności energetyczne sięgające 30%, a w systemach zoptymalizowanych – jeszcze wyższe.

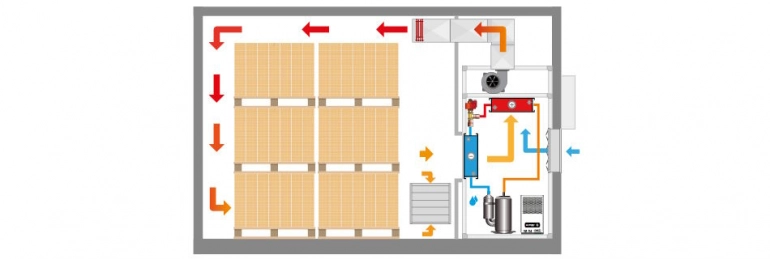

W obu przypadkach – zarówno w suszarniach komorowych, jak i taśmowych – kluczowe znaczenie dla poprawy efektywności energetycznej ma przemyślany układ przepływu powietrza oraz integracja systemów odzysku ciepła. W suszarni komorowej powietrze zewnętrzne jest zasysane i wstępnie podgrzewane przez ciepłe, wilgotne powietrze wylotowe przy pomocy wymiennika płytowego. Po wejściu do komory suche i ciepłe powietrze jest dodatkowo nagrzewane – jeśli to konieczne – i kierowane poziomo przez stosy drewna. W trakcie przepływu pochłania ono wilgoć, a następnie, jako nasycone, opuszcza suszarnię, ponownie przekazując resztkowe ciepło powietrzu nawiewanemu poprzez wymiennik. Tak zamknięta pętla pozwala na ciągły proces suszenia przy znacząco zmniejszonym zużyciu energii.

Suszarnia taśmowa opiera się na podobnej zasadzie, lecz została dostosowana do mniejszych frakcji drewna, takich jak trociny czy zrębki. Wstępnie podgrzane powietrze jest wtłaczane nad ruchomą taśmą i przepływa w dół przez warstwę materiału. W trakcie tego procesu pochłania wilgoć i opuszcza suszarnię jako powietrze wilgotne. Strumień ten trafia do wymiennika ciepła, gdzie oddaje energię cieplną świeżemu powietrzu nawiewanemu. W tego typu systemach konfiguracja odzysku ciepła często składa się z kilku jednostek pracujących równolegle i szeregowo, aby zoptymalizować rozkład przepływu powietrza. Przepływ ten jest precyzyjnie kontrolowany w celu zapewnienia równomiernego suszenia, a odzysk energii cieplnej pozwala na znaczne ograniczenie zużycia paliw.

Pomimo różnych konfiguracji, oba typy suszarni korzystają z tej samej zasady nadrzędnej: maksymalnego odzysku energii w celu obniżenia kosztów eksploatacyjnych i wpływu na środowisko.

Źródło carel.pl „Suszenie kondensacyjne za pomocą pomp ciepła”

Projektowanie pod kątem efektywności: aspekty techniczne

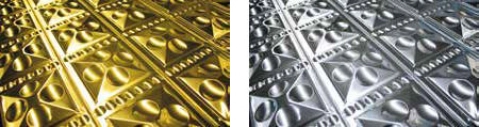

Aby odzysk ciepła w procesach suszenia drewna był skuteczny, wymienniki ciepła muszą być dopasowane do specyfiki środowiska pracy. Oznacza to konieczność zastosowania materiałów odpornych na korozję – takich jak aluminium w całości lub aluminium pokryte powłoką epoksydową – ze względu na agresywny, kwaśny charakter powietrza wylotowego, które może zawierać żywice, garbniki i cząstki drewna.

Źródło carel.pl: „Powłoki aluminiowe”

Kolejnym kluczowym parametrem jest odległość między płytami w wymienniku. Wąskie odstępy zwiększają efektywność wymiany ciepła, jednak w przemyśle drzewnym zwiększają również ryzyko zatykania się cząstkami unoszonymi w powietrzu. Dlatego w systemach projektowanych specjalnie dla tej branży stosuje się szersze szczeliny – od 8 mm wzwyż – aby znaleźć kompromis pomiędzy wydajnością a trwałością i łatwością konserwacji.

Z punktu widzenia zarządzania przepływem powietrza, prawidłowo zaprojektowana instalacja kanałów zapewnia stabilne spadki ciśnienia i równomierny rozkład powietrza na wymienniku, co minimalizuje ryzyko pogorszenia jego parametrów z czasem. Należy zawsze uwzględnić kompromis pomiędzy intensywnością wymiany ciepła a stratami ciśnienia już na etapie projektowania systemu.

Wpływ ekonomiczny i oszczędność energii

Argumenty ekonomiczne za wdrożeniem odzysku ciepła w procesie suszenia drewna są bardzo mocne – pod warunkiem przyjęcia realistycznych założeń. Zużycie energii cieplnej w typowej suszarni – w zależności od gatunku drewna, zawartości wilgoci i konstrukcji suszarni – wynosi od 500 do 700 kWh na każdy wysuszony metr sześcienny. Dla zakładu suszącego ok. 5000 m³ drewna rocznie (średnie przedsiębiorstwo) daje to roczne zapotrzebowanie na ciepło rzędu 3 000 000 kWh.

Dobrze zaprojektowany system odzysku ciepła powietrze-powietrze może odzyskać od 25% do 40% tej energii – w zależności od temperatury powietrza wylotowego, konstrukcji wymiennika i parametrów przepływu. Zakładając średni odzysk na poziomie 30%, daje to roczne oszczędności rzędu 900 000 kWh energii cieplnej.

W przeliczeniu na koszty, oszczędności te są bardzo wymierne. Przyjmując koszt energii cieplnej na poziomie od 0,02 do 0,04 euro/kWh (w zależności od źródła – gazu ziemnego, biomasy czy ciepła systemowego), oznacza to redukcję kosztów rocznych na poziomie 18 000–36 000 euro. W dobie rosnących cen energii i wymogów związanych z emisją CO₂, argument ten zyskuje na znaczeniu.

Inwestycja w odporny na korozję wymiennik ciepła przystosowany do środowiska przemysłu drzewnego nie należy do tanich, ale dzięki znacznej redukcji kosztów energii, okres zwrotu nakładów często nie przekracza dwóch lat – szczególnie w instalacjach pracujących w trybie ciągłym. Nawet mniejsze suszarnie, obsługujące ok. 1000 m³ rocznie, mogą osiągnąć zwrot na poziomie 3600–7200 euro rocznie i szybki okres amortyzacji inwestycji.

Podsumowanie

W obliczu rosnących kosztów energii i zaostrzających się regulacji środowiskowych, inwestycja w odzysk ciepła nie jest już rozwiązaniem niszowym – to strategiczny krok. Dzięki dostępności trwałych konstrukcji wymienników przystosowanych do specyficznych warunków sektora drzewnego, procesy suszenia można optymalizować bez kompromisów w zakresie wydajności czy jakości produktu.

Co więcej, połączenie prostoty technicznej, opłacalności i korzyści środowiskowych sprawia, że systemy odzysku ciepła powietrze–powietrze są dostępne zarówno dla dużych zakładów przemysłowych, jak i mniejszych instalacji.

Ciepło, które dotychczas było tracone, staje się dziś cennym zasobem. Pytanie nie brzmi już „czy możemy je odzyskać?”, lecz „czy możemy sobie pozwolić, żeby tego nie robić?”.